Makine sanayi firmaları, üretim süreçlerini yeniden tanımlayabilecekleri benzersiz bir dönüşüm eşiğinde bulunuyor. Sürdürülebilirlikten ileri teknolojiye, değişen müşteri beklentilerinden nitelikli iş gücüne kadar birçok alanda dönüşüm hız kazanırken, dijitalleşme artık bir tercih değil, rekabet avantajı için temel bir gereklilik haline geldi. Bu dönüşüm, yalnızca mevcut zorlukların aşılmasına değil; aynı zamanda daha esnek, güçlü ve entegre bir gelecek inşa edilmesine de olanak sağlıyor.

Şirketler, dijital dönüşüm yolculuklarında makine üreticilerine her zamankinden daha fazla güveniyor. Dijitalleşmeyi benimseyen üreticiler, müşterilerinin potansiyelini ortaya çıkararak onların da dijital işletmelere dönüşmesini sağlıyor. Veri odaklı karar alma süreçleri sayesinde, yönetimden üretim hattına kadar tüm organizasyonların işleyişi ve çevikliği artıyor.

Dijital Bir İşletme Ne Anlama Geliyor?

Dijitalleşme uzun süredir gündemde olsa da departmanlar arası veri akışındaki kopukluklar, işletmeler için kritik bir sorun haline geldi. Artık müşteriler yalnızca makine satın almak istemiyor; bunun yerine makineleri hizmet olarak sunan çözümleri tercih ediyor. Bu durum, üreticileri sundukları performans ve hizmet sürekliliğiyle sorumluluk almaya zorluyor.

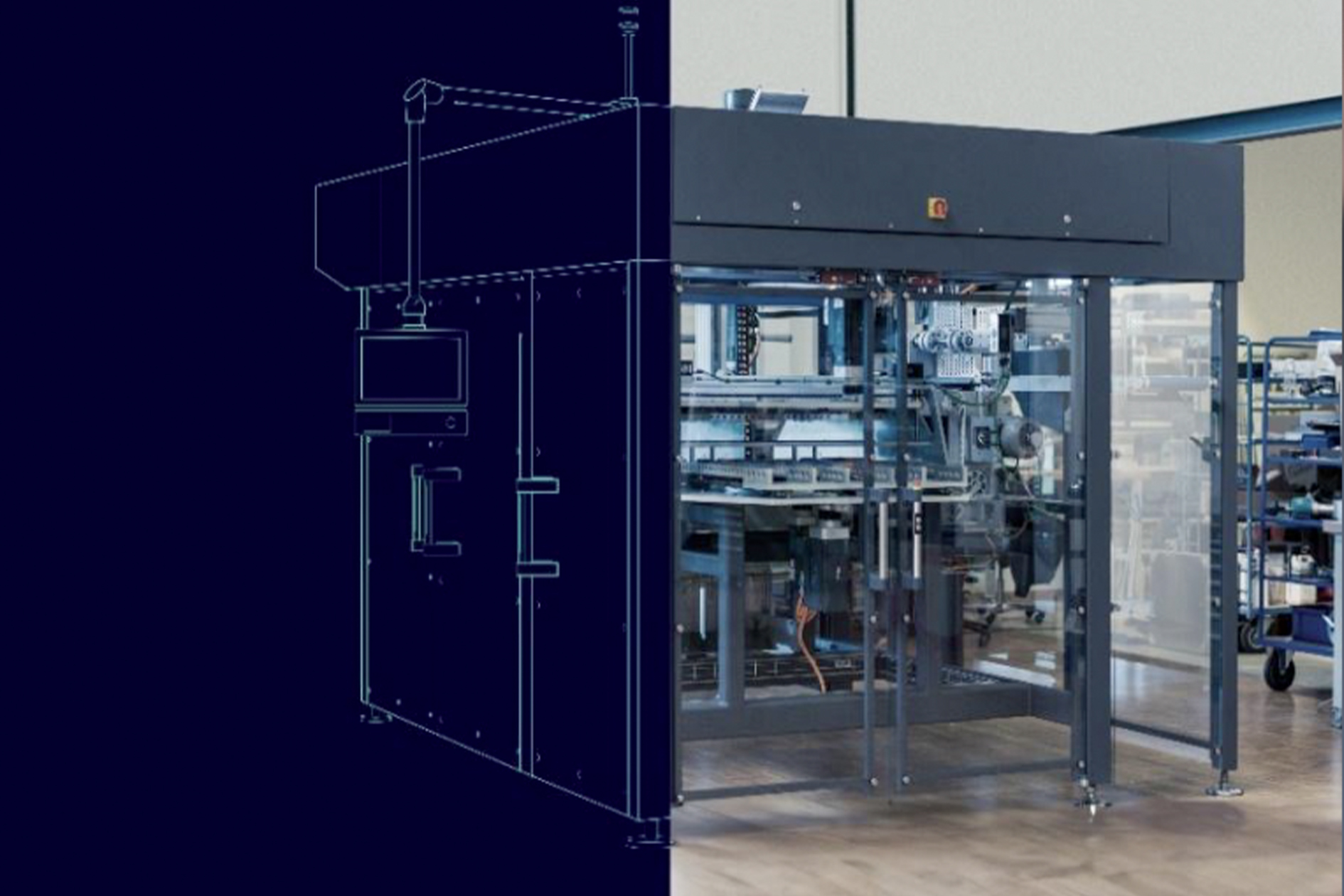

Gelişen üretim ekosisteminde öne çıkmak isteyen tedarikçiler için dijital işletme modeli bir zorunluluk haline geldi. Fiziksel ve dijital dünyayı entegre eden bu yaklaşım, makinelerin tasarımından üretime tüm yaşam döngüsünü akıllı ve verimli kılıyor. Bu dönüşümün temelinde ise “Veri” yer alıyor.

Dijital ve fiziksel dünyayı birbirine bağlayabilen işletmeler, daha önce erişilmesi zor verileri elde edip bu verileri iş süreçlerinde kullanabilme yetkinliğine sahip olabiliyor. Temelinde dijital işletme modeli, imalat süreçlerini bütüncül bir perspektifle ele alarak daha mantıklı kararlar alınmasını mümkün kılıyor. Bu vizyonun gerçeğe dönüşmesi için üreticilerin daha akıllı ve çevik makineler geliştirmesi zorunlu hale geliyor. Bu da makine üreticilerine önemli bir sorumluluk yüklüyor: Kendi tasarım ve üretim süreçlerinde de dijital işletme kültürünü benimseyerek, müşterilerinin dijital dönüşüm yolculuğuna gerçek bir değer katmak.

Dijital dönüşümün sağladığı temel faydalar:

Çeviklik: Dijital bir altyapı, şirketlerin değişen pazar ihtiyaçlarına hızla uyum sağlamasını, gerektiğinde hızlı kararlar vermesini ve operasyonel verimliliğini artırmasını mümkün kılar.

Şeffaflık: Operasyonları birbirine bağlayan dijital sistemler, verimsizlikleri görünür kılarak sürdürülebilirlik ve maliyet avantajı sağlar.

Yeni teknolojilere adaptasyon: Dijital bir işletme olarak hareket eden makine üreticileri, robotikten yapay zekaya kadar yeni nesil teknolojileri çok daha kolay entegre ederek kaliteyi artırabilir ve rekabette bir adım öne geçebilirler.

Dijital işletme yaklaşımının temel bileşenleri arasında, ürünün üretim sürecinin ve performansının kapsamlı bir kopyası olan dijital ikiz (digital twin), bu ikizin tüm unsurlarını bir araya getiren ve sürece odaklanan veri akışı dijital zincir (digital thread) ve bu verileri analiz etmek, öngörüler sağlamak ve otomasyonu daha akıllı hale getirmek için yapay zeka (AI) destekli araçlar yer almaktadır. Bu üç unsur birlikte çalışarak yazılım tabanlı otomasyon (software-defined automation, SDA) vizyonuna doğru güçlü bir adım atılır. Böylece geleneksel olarak fiziksel donanımlarla yapılan işlemler, artık yazılımla kontrol edilir hale gelir.

Kapsamlı Dijital İkiz: Yazılım Tabanlı Otomasyonun Temeli

Dijital işletmenin merkezinde, ölçeklenebilir ve kapsamlı bir dijital ikiz yer almaktadır. Bu yapı, yazılım ve otomasyon dahil olmak üzere, ürün ve üretim yaşam döngülerinin kesintisiz entegrasyonunu mümkün kılarak üreticilere ürünleri, üretimi ve süreçlerini uçtan uca tasarlama, simüle etme, test etme, iyileştirme ve doğrulama gücü kazandırır.

Şirketler, güçlü simülasyon araçları sayesinde ürünler sanal ortamda modellenerek hem kalite analizleri gerçekleştirilebilir hem de tasarım döngüleri kısaltılarak maliyetler azaltılabilir. Ürünün piyasaya çıkmadan önce son kullanıcı tarafından nasıl kullanılacağını öngörmek de bu sayede mümkün olur. Ayrıca, teslim edilen ürünlerin dijital ikiz performansı da izlenebilir; bu da satış sonrası güçlü bir destek mekanizması sunarken, aynı zamanda bu verilerin sonraki tasarım ve mühendislik süreçlerine entegre edilmesini sağlar.

Kapsamlı dijital ikiz sayesinde makine üreticileri, operatörlerin dijital dönüşüm hedeflerine etkin bir şekilde ulaşmalarına destek olabilir. Buna ek olarak aşağıdaki kazanımları elde edebilirler:

Sürdürülebilirlik: Sürdürülebilirlik, üretim başlamadan önce, tasarım önce masasında şekillenir. Simülasyonlar sayesinde ürünler dijital ortamda test edilerek daha verimli tasarlanır, böylece hem israf azaltılır hem de çevresel etki en aza indirilir.

Dijital ortamda optimum tasarım: Makine üreticileri, tasarımlarını dijital ortamda çalışarak, sayısız farklı varyasyonu rahatça deneyebilir, en verimli ve yüksek performanslı makine tasarımını ortaya çıkartabilirler.

Sanal simülasyon ve doğrulama: Makine üreticileri, tasarımlarını gerçek hayatta üretip test etmek yerine, sanal ortamda simülasyonlarla test edebilirler. Bu sayede gerçek prototip üretimine ihtiyaç azalırken ürünün piyasaya daha çabuk sürülmesi sağlanır.

Makine üreticisi, sahip olduğu dijital ikiz teknolojisinden elde ettiği verileri kullanarak, potansiyel müşterilerinin artan ihtiyaçlarını çok daha etkili bir şekilde karşılayabilmektedir. Bu sayede, yalnızca fiziksel makineler sunmakla kalmaz, aynı zamanda dijital çözümlerle birlikte kestirimci bakım, üretim optimizasyonu ve kalite iyileştirme gibi ileri düzey kabiliyetlere ek olarak, operasyonel maliyetler azaltılırken arıza süreleri de minimuma indirilir.

Bu teknolojinin faydaları, servis sağlayıcılar tarafından da somut biçimde deneyimlenmektedir. Bu dönüşüme öncülük eden Siemens, dünya genelinde 300.000’den fazla müşteriye hizmet veren proses ve tesis otomasyonu lideri Festo ile iş birliği içindedir. Bu ortaklık sonucunda; motorlar, aktüatörler ve sensörler gibi ekipmanların yer aldığı makinelerin kinematik ve fiziksel hareketlerini dijital ortamda tasarlamaya, simüle etmeye ve sanal olarak devreye almaya olanak tanıyan yenilikçi bir çözüm geliştirilmiştir. Böylece, makineler daha hızlı devreye alınabilmekte, ön hazırlık testler hazırlanabilmekte ve sistemler gerçeğe en yakın şekilde dijital olarak optimize edilmektedir. Bu disiplinler arası sistem mühendisliği sayesinde; makine, elektrik ve yazılım mühendisleri ile otomasyon uzmanları, müşteri ihtiyaçlarına göre konseptler geliştirip, test edip alternatif tasarımlar ortaya çıkarabilmektedir. Mechatronics Concept Designer yazılımı sayesinde bu disiplinlerden mühendisler eş zamanlı çalışarak, proje geliştirme süresi %30’a varan oranlarda düşürdükleri gözlemlenmiştir.

Bu yazılım, aynı zamanda makinayı kullanan nihai müşterinin de dijital ikiz teknolojisinden faydalanarak sistemi sanal ortamda devreye almasına olanak tanımaktadır. Makinenin dijital modeli, gerçek kontrol sistemiyle entegre edilerek sistemin tamamı sanal ortamda test edilebilir. Böylece fiziksel kuruluma geçmeden önce olası hatalar tespit edilir ve sistemin doğru çalıştığından emin olunur. Üstelik, çalışma sırasında sistem sürekli olarak izlenebilir; böylece olası arızalar önceden tahmin edilerek bakım işlemleri planlı şekilde gerçekleştirilir, beklenmedik duruşlar en aza indirilir ve üretim sürekliliği sağlanır.

Sonuç olarak, kapsamlı dijital ikiz hem üreticiler hem de kullanıcılar açısından tasarım ve üretim süreçlerini optimize etmek için kritik öneme sahiptir. Bu yönüyle, hızla değişen sanayi ihtiyaçlarına yanıt verebilmek adına vazgeçilmez bir araç haline gelmiştir.

Dijital Zincir: Bütünleşik Süreçlerin Çatısı

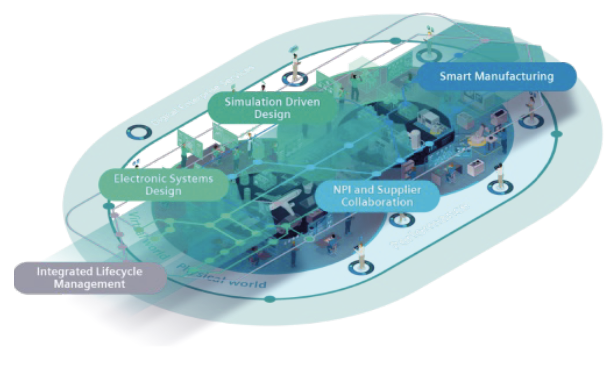

Dijital işletme yapısının bir diğer kritik unsuru olan dijital zincir, bir ürün ya da varlığın yaşam döngüsü boyunca kesintisiz veri akışını sağlayan bütünleşik bir yapıdır. Dijital ikizin tüm bileşenlerini bir araya getirerek işletme genelinde bütüncül bir yapıya dönüştüren bu mekanizma sayesinde, farklı sistemlerde dağınık biçimde bulunan veriler tek bir akıllı yapı altında toplanır.

Böylece bu veriler anlam kazanarak kurumsal düzeyde değerli bir bilgiye, yani “kolektif zeka”ya dönüşür.

Dijital zincir, bir varlık, ürün veya süreç boyunca verinin kesintisiz şekilde akmasını sağlar. (Image credit: Siemens)

Dijital zincir, bir metro hattı gibi düşünülebilir. Nasıl ki bir metro ağı şehirdeki tüm durakları birbirine bağlıyorsa, dijital iş akışı da verileri kurum içindeki tüm birimler arasında yönlendirerek bağlantı kurar. Her veri noktası bir durak gibi çalışır ve bu ağ sayesinde bilgi doğru zamanda doğru noktaya ulaşır. Şirketler dijital dönüşüm yolunda olgunlaştıkça, bu ağı genişleterek daha fazla departmanı entegre edebilir. Böylece tüm organizasyon, hızlı, çevik ve iş

ihtiyaçlarına anında yanıt verebilen tek bir yapı haline gelir.

Peki dijital zincir gerçekte nasıl işlemektedir? Bunun en güzel örneklerinden biri, bilgi teknolojileri (IT) ile operasyonel teknolojilerin (OT) birleştirilmesidir. Eskiden bu iki dünya birbirinden kopuk, adeta ayrı evrenler gibiydi. IT tarafı daha çok yazılım, veri ve ağlarla ilgilenirken; OT tarafı fabrikalardaki makineler, sensörler ve üretim hatlarıyla meşguldü. Dijital zincir bu kopukluğu ortadan kaldırır; tasarımdan üretime kadar tüm süreçler arasında kesintisiz bir bilgi akışı sağlar. Bu yakınsama sayesinde veri, organizasyon geneline kolayca aktarılarak bir geri besleme döngüsü (closed loop) oluşturulur.

Geniş bir endüstriyel çözüm ve komponent portföyüne sahip çok uluslu bir şirket olan Danfoss, müşteri ihtiyaçlarına en uygun ürün modellerini ve seçeneklerini sunmaktadır. Danfoss’un müşterilerine en iyi şekilde hizmet verebilmesinin temelinde, uçtan uca esnek bir bilgi teknolojisi (IT) mimarisi yatmaktadır. Şirket için üretim operasyonlarını dijitalleştirmek, yüksek kaliteyi tekrarlanabilir ve veriye dayalı kararlarla güvence altına alması anlamına gelmektedir.

Danfoss’un üretim operasyonlarını dijitalleştirmesinde önemli bir rol oynayan Siemens Opcenter yazılımı, şirketin geniş ürün portföyünü destekleyen bir temel oluşturur. Danfoss Mühendislik ve Üretimden Sorumlu Kıdemli BT Direktörü Allan Pedersen bu durumu şöyle açıklamaktadır “IT perspektifinden baktığımızda, tek ve bütünleşik bir araç kullanmak bize büyük avantaj sağlamaktadır. Farklı lokasyonlardan gelen ihtiyaçları tek bir platformda birleştirebiliyoruz. Bu sayede işlerimizi çok daha hızlı hayata geçirebiliyoruz, çünkü elimizde zaten hazır bir şablon oluyor.”

IT/OT birleşimi aynı zamanda üretim ortamının kapsamlı bir dijital ikizinin oluşturulmasını da mümkün kılmaktadır. Üretim sistemlerinden gelen veriler dijital modele entegre edilerek sistemin daha isabetli ve değişen koşullara karşı daha uyumlu hale gelmesi sağlanır. Gerçek zamanlı bağlantı sayesinde yöneticiler, beklenmedik durumlara veya ani değişimlere daha hızlı yanıt verebilir.

Giderek daha fazla üretici, IT ve OT sistemlerini entegre eden çözümleri benimsedikçe, makine üreticilerinin de bu yapıya uyum sağlayan daha akıllı ve entegre makineler tasarlaması kritik hale gelmektedir. Bu nedenle, makinelerin IT/OT sistemleriyle veri alışverişi yapabilecek biçimde tasarlanması artık yalnızca bir yenilik değil, rekabetçi kalabilmenin temel bir şartı olarak değerlendirilmektedir.

Yapay Zeka (AI): Fabrikaları Geleceğe Taşıyan Güç

Yapay zekanın işletmeleri daha verimli hale getirdiği ve çalışanlar için sıradan işleri otomatikleştirdiği artık kimseyi şaşırtmamaktadır. Ancak üretim sektörü özelinde değerlendirildiğinde, yapay zekanın sunduğu olanaklar dijitalleşmeyi çok daha ileri bir boyuta taşımaktadır. Bu teknoloji, sanayinin karmaşık yapısını anlamlandırmaya yardımcı olurken, hata kabul etmeyen kritik sistemleri optimize etmektedir. Diğer bir deyişle, endüstriyel yapay zeka, dijital işletmelerde toplanan verileri somut çözümlere dönüştüren akılcı motordur. Yani yalnızca veriyi görmekle kalmaz, onu üretim için değer yaratan çözümlere dönüştürür.

Yapay zeka destekli yardımcılar (AI copilots), makine üreticilerinin PLC programlamasını hızlandırmasını sağlayarak üretkenliğin artmasına katkıda bulunur.

Yapay zeka, makine üretimini nasıl optimize eder?

Tekrarlayan işlerin otomatizasyonu: Makine üreticileri artık yapay zekayı, mühendislik süreçlerinde tekrarlayan işleri daha verimli hale getirmek için aktif olarak kullanabiliyor. Örneğin; doküman hazırlanması, ölçülendirme ve toleranslandırma gibi tekrarlayan görevler, yapay zeka sayesinde hızlı ve hatasız bir şekilde yürütülebilmektedir. Otomatize edilen bu işler sayesinde mühendisler, zamanlarını yenilikçi çözümlere ayırabilir.

Kritik projelerde zaman tasarrufu: Yapay zeka destekli yardımcılar (AI copilots), makine üreticilerinin PLC programlamasına destek olarak isteğe bağlı, özelleştirilmiş makinelerin daha hızlı üretilmesine destek olmaktadır.

Zor işlerin basitleşmesi: Yapay zeka, makine üreticilerine operasyonel zorluklara proaktif şekilde yanıt verebilecek güçlü araçlar sunmaktadır. Kestirimci bakım analizleri sayesinde makine güvenilirliğini artırırken, müşteriler için en kritik sorunlardan biri olan tahmin edilemeyen duruş süreleri de önemli ölçüde azalmaktadır.

Üretken tasarım (generative design) yapay zekası, makine üreticilerinin inovasyona yaklaşımını da kökten değiştirmektedir. Sayısız tasarım olasılığını hızla analiz eden yapay zeka, fikirden üretime giden süreci hızlandırarak optimum sonuçlara daha kısa sürede ve planlanan bütçe içinde ulaşılmasını sağlamaktadır.

Yapay zeka aynı zamanda tasarım unsurlarını kolay ve akıcı kullanma şansı tanımaktadır. Akıllı komut tahminleri ve yönlendirmeli iş akışları sayesinde, karmaşık görünen görevler sadeleştirilmekte, özellikle yeni kullanıcıların bu araçlara hızlıca adapte olması kolaylaşmaktadır.

Tekrarlayan işlemleri otomatikleştiren ve kapsamlı iş akışlarını optimize eden yapay zeka çözümleri, yalnızca makine tasarım süreçlerini hızlandırmakla kalmaz; aynı zamanda modern üretim araçlarının geliştirilmesinde de yüksek hız ve hassasiyet sağlar. Yapay zekanın daha erişilebilir hale gelmesiyle birlikte, bu değerin organizasyon genelinde yaygınlaştırılması stratejik bir öncelik haline gelmektedir.

Ayrı ayrı çalışan birimleri ortak bir güce dönüştürün

Bir üreticinin dijital bir işletmeye dönüşmesi, yalnızca yeni teknolojileri benimsemekle sınırlı değildir; aynı zamanda veriyi nasıl yönettiği ve iş akışlarını nasıl organize ettiğine de doğrudan bağlıdır. Günümüzde dijitalleşme artık bir seçenek değil, rekabetçi kalabilmenin temel koşuludur. Pazarın giderek hızlandığı bir ortamda doğru ve zamanında kararlar alabilmek, veriye dayalı bir yaklaşımı zorunlu kılmaktadır. Bu dönüşümün merkezinde, şirket genelindeki tüm verilerin birleştiği, tek ve güvenilir bir bilgi kaynağının (single source of truth) oluşturulması yer alır. Farklı departmanlardan gelen bilgi akışlarının birbirine bağlandığı bu yapı yalnızca karar alma süreçlerini hızlandırmakla kalmaz; aynı zamanda organizasyonun tamamının ortak bir dilde iletişim kurmasını sağlar.

Tek bir veri akışıyla beslenen dijital ikiz, tüm üretim ortamının sanal olarak modellenmesine olanak tanır. Verinin sürekli, anlamlı ve doğru şekilde akması sayesinde organizasyonlar yalnızca mevcut durumu takip etmekle kalmaz; aynı zamanda sürdürülebilir gelişimi yönlendirecek stratejik bir bakış açısı kazanır. Bu yaklaşım, şirketlerin hem varlıklarını hem de süreçlerini sürekli iyileştirerek daha esnek, çevik ve yüksek performanslı bir yapıya dönüşmesini mümkün kılar.

Optimizasyon bugünden başlar

Makine üreticileri için dijital işletme modeli, işin her yönünü dönüştüren yenilikçi bir yaklaşımı temsil eder. Bu modelde tasarım, üretim, bakım ve yönetim gibi tüm süreçler; veri, otomasyon ve gerçek zamanlı içgörülerle entegre şekilde çalışır. Kapsamlı bir dijital ikizin entegrasyonu, dijital iş akışlarının kurulması ve yapay zekanın etkin kullanımı sayesinde, firmalar geçmişin parçalı ve verimsiz sistemlerinin ötesine geçebilme cesareti gösterebilmektedirler. Bu dönüşüm yalnızca bugünün zorluklarını aşmakla kalmaz, aynı zamanda gelecekte karşılaşılabilecek belirsizliklere karşı da daha dayanıklı ve esnek bir yapı sunar. Her geçen gün daha fazla şirketin bu yaklaşımı benimsemesi, dijital işletme modelinin sürdürülebilir çeviklik ve uzun vadeli başarı için vazgeçilmez olduğunu açıkça ortaya koymaktadır.Dijital dönüşümün sağladığı temel faydalar:

Çeviklik: Dijital bir altyapı, şirketlerin değişen pazar ihtiyaçlarına hızla uyum sağlamasını, gerektiğinde hızlı kararlar vermesini ve operasyonel verimliliğini artırmasını mümkün kılar.

Şeffaflık: Operasyonları birbirine bağlayan dijital sistemler, verimsizlikleri görünür kılarak sürdürülebilirlik ve maliyet avantajı sağlar.

Yeni teknolojilere adaptasyon: Dijital bir işletme olarak hareket eden makine üreticileri, robotikten yapay zekaya kadar yeni nesil teknolojileri çok daha kolay entegre ederek kaliteyi artırabilir ve rekabette bir adım öne geçebilirler.

Dijital işletme yaklaşımının temel bileşenleri arasında, ürünün üretim sürecinin ve performansının kapsamlı bir kopyası olan dijital ikiz (digital twin), bu ikizin tüm unsurlarını bir araya getiren ve sürece odaklanan veri akışı dijital zincir (digital thread) ve bu verileri analiz etmek, öngörüler sağlamak ve otomasyonu daha akıllı hale getirmek için yapay zeka (AI) destekli araçlar yer almaktadır. Bu üç unsur birlikte çalışarak yazılım tabanlı otomasyon (software-defined automation, SDA) vizyonuna doğru güçlü bir adım atılır. Böylece geleneksel olarak fiziksel donanımlarla yapılan işlemler, artık yazılımla kontrol edilir hale gelir.

Kapsamlı Dijital İkiz: Yazılım Tabanlı Otomasyonun Temeli

Dijital işletmenin merkezinde, ölçeklenebilir ve kapsamlı bir dijital ikiz yer almaktadır. Bu yapı, yazılım ve otomasyon dahil olmak üzere, ürün ve üretim yaşam döngülerinin kesintisiz entegrasyonunu mümkün kılarak üreticilere ürünleri, üretimi ve süreçlerini uçtan uca tasarlama, simüle etme, test etme, iyileştirme ve doğrulama gücü kazandırır.

Şirketler, güçlü simülasyon araçları sayesinde ürünler sanal ortamda modellenerek hem kalite analizleri gerçekleştirilebilir hem de tasarım döngüleri kısaltılarak maliyetler azaltılabilir. Ürünün piyasaya çıkmadan önce son kullanıcı tarafından nasıl kullanılacağını öngörmek de bu sayede mümkün olur. Ayrıca, teslim edilen ürünlerin dijital ikiz performansı da izlenebilir; bu da satış sonrası güçlü bir destek mekanizması sunarken, aynı zamanda bu verilerin sonraki tasarım ve mühendislik süreçlerine entegre edilmesini sağlar.

Kapsamlı dijital ikiz sayesinde makine üreticileri, operatörlerin dijital dönüşüm hedeflerine etkin bir şekilde ulaşmalarına destek olabilir. Buna ek olarak aşağıdaki kazanımları elde edebilirler:

Sürdürülebilirlik: Sürdürülebilirlik, üretim başlamadan önce, tasarım önce masasında şekillenir. Simülasyonlar sayesinde ürünler dijital ortamda test edilerek daha verimli tasarlanır, böylece hem israf azaltılır hem de çevresel etki en aza indirilir.

Dijital ortamda optimum tasarım: Makine üreticileri, tasarımlarını dijital ortamda çalışarak, sayısız farklı varyasyonu rahatça deneyebilir, en verimli ve yüksek performanslı makine tasarımını ortaya çıkartabilirler.

Sanal simülasyon ve doğrulama: Makine üreticileri, tasarımlarını gerçek hayatta üretip test etmek yerine, sanal ortamda simülasyonlarla test edebilirler. Bu sayede gerçek prototip üretimine ihtiyaç azalırken ürünün piyasaya daha çabuk sürülmesi sağlanır.

Makine üreticisi, sahip olduğu dijital ikiz teknolojisinden elde ettiği verileri kullanarak, potansiyel müşterilerinin artan ihtiyaçlarını çok daha etkili bir şekilde karşılayabilmektedir. Bu sayede, yalnızca fiziksel makineler sunmakla kalmaz, aynı zamanda dijital çözümlerle birlikte kestirimci bakım, üretim optimizasyonu ve kalite iyileştirme gibi ileri düzey kabiliyetlere ek olarak, operasyonel maliyetler azaltılırken arıza süreleri de minimuma indirilir.

Bu teknolojinin faydaları, servis sağlayıcılar tarafından da somut biçimde deneyimlenmektedir. Bu dönüşüme öncülük eden Siemens, dünya genelinde 300.000’den fazla müşteriye hizmet veren proses ve tesis otomasyonu lideri Festo ile iş birliği içindedir. Bu ortaklık sonucunda; motorlar, aktüatörler ve sensörler gibi ekipmanların yer aldığı makinelerin kinematik ve fiziksel hareketlerini dijital ortamda tasarlamaya, simüle etmeye ve sanal olarak devreye almaya olanak tanıyan yenilikçi bir çözüm geliştirilmiştir. Böylece, makineler daha hızlı devreye alınabilmekte, ön hazırlık testler hazırlanabilmekte ve sistemler gerçeğe en yakın şekilde dijital olarak optimize edilmektedir. Bu disiplinler arası sistem mühendisliği sayesinde; makine, elektrik ve yazılım mühendisleri ile otomasyon uzmanları, müşteri ihtiyaçlarına göre konseptler geliştirip, test edip alternatif tasarımlar ortaya çıkarabilmektedir. Mechatronics Concept Designer yazılımı sayesinde bu disiplinlerden mühendisler eş zamanlı çalışarak, proje geliştirme süresi %30’a varan oranlarda düşürdükleri gözlemlenmiştir.

Bu yazılım, aynı zamanda makinayı kullanan nihai müşterinin de dijital ikiz teknolojisinden faydalanarak sistemi sanal ortamda devreye almasına olanak tanımaktadır. Makinenin dijital modeli, gerçek kontrol sistemiyle entegre edilerek sistemin tamamı sanal ortamda test edilebilir. Böylece fiziksel kuruluma geçmeden önce olası hatalar tespit edilir ve sistemin doğru çalıştığından emin olunur. Üstelik, çalışma sırasında sistem sürekli olarak izlenebilir; böylece olası arızalar önceden tahmin edilerek bakım işlemleri planlı şekilde gerçekleştirilir, beklenmedik duruşlar en aza indirilir ve üretim sürekliliği sağlanır.

Sonuç olarak, kapsamlı dijital ikiz hem üreticiler hem de kullanıcılar açısından tasarım ve üretim süreçlerini optimize etmek için kritik öneme sahiptir. Bu yönüyle, hızla değişen sanayi ihtiyaçlarına yanıt verebilmek adına vazgeçilmez bir araç haline gelmiştir.

Dijital Zincir: Bütünleşik Süreçlerin Çatısı

Dijital işletme yapısının bir diğer kritik unsuru olan dijital zincir, bir ürün ya da varlığın yaşam döngüsü boyunca kesintisiz veri akışını sağlayan bütünleşik bir yapıdır. Dijital ikizin tüm bileşenlerini bir araya getirerek işletme genelinde bütüncül bir yapıya dönüştüren bu mekanizma sayesinde, farklı sistemlerde dağınık biçimde bulunan veriler tek bir akıllı yapı altında toplanır.

Böylece bu veriler anlam kazanarak kurumsal düzeyde değerli bir bilgiye, yani “kolektif zeka”ya dönüşür.

Dijital zincir, bir varlık, ürün veya süreç boyunca verinin kesintisiz şekilde akmasını sağlar. (Image credit: Siemens)

Dijital zincir, bir metro hattı gibi düşünülebilir. Nasıl ki bir metro ağı şehirdeki tüm durakları birbirine bağlıyorsa, dijital iş akışı da verileri kurum içindeki tüm birimler arasında yönlendirerek bağlantı kurar. Her veri noktası bir durak gibi çalışır ve bu ağ sayesinde bilgi doğru zamanda doğru noktaya ulaşır. Şirketler dijital dönüşüm yolunda olgunlaştıkça, bu ağı genişleterek daha fazla departmanı entegre edebilir. Böylece tüm organizasyon, hızlı, çevik ve iş

ihtiyaçlarına anında yanıt verebilen tek bir yapı haline gelir.

Peki dijital zincir gerçekte nasıl işlemektedir? Bunun en güzel örneklerinden biri, bilgi teknolojileri (IT) ile operasyonel teknolojilerin (OT) birleştirilmesidir. Eskiden bu iki dünya birbirinden kopuk, adeta ayrı evrenler gibiydi. IT tarafı daha çok yazılım, veri ve ağlarla ilgilenirken; OT tarafı fabrikalardaki makineler, sensörler ve üretim hatlarıyla meşguldü. Dijital zincir bu kopukluğu ortadan kaldırır; tasarımdan üretime kadar tüm süreçler arasında kesintisiz bir bilgi akışı sağlar. Bu yakınsama sayesinde veri, organizasyon geneline kolayca aktarılarak bir geri besleme döngüsü (closed loop) oluşturulur.

Geniş bir endüstriyel çözüm ve komponent portföyüne sahip çok uluslu bir şirket olan Danfoss, müşteri ihtiyaçlarına en uygun ürün modellerini ve seçeneklerini sunmaktadır. Danfoss’un müşterilerine en iyi şekilde hizmet verebilmesinin temelinde, uçtan uca esnek bir bilgi teknolojisi (IT) mimarisi yatmaktadır. Şirket için üretim operasyonlarını dijitalleştirmek, yüksek kaliteyi tekrarlanabilir ve veriye dayalı kararlarla güvence altına alması anlamına gelmektedir.

Danfoss’un üretim operasyonlarını dijitalleştirmesinde önemli bir rol oynayan Siemens Opcenter yazılımı, şirketin geniş ürün portföyünü destekleyen bir temel oluşturur. Danfoss Mühendislik ve Üretimden Sorumlu Kıdemli BT Direktörü Allan Pedersen bu durumu şöyle açıklamaktadır “IT perspektifinden baktığımızda, tek ve bütünleşik bir araç kullanmak bize büyük avantaj sağlamaktadır. Farklı lokasyonlardan gelen ihtiyaçları tek bir platformda birleştirebiliyoruz. Bu sayede işlerimizi çok daha hızlı hayata geçirebiliyoruz, çünkü elimizde zaten hazır bir şablon oluyor.”

IT/OT birleşimi aynı zamanda üretim ortamının kapsamlı bir dijital ikizinin oluşturulmasını da mümkün kılmaktadır. Üretim sistemlerinden gelen veriler dijital modele entegre edilerek sistemin daha isabetli ve değişen koşullara karşı daha uyumlu hale gelmesi sağlanır. Gerçek zamanlı bağlantı sayesinde yöneticiler, beklenmedik durumlara veya ani değişimlere daha hızlı yanıt verebilir.

Giderek daha fazla üretici, IT ve OT sistemlerini entegre eden çözümleri benimsedikçe, makine üreticilerinin de bu yapıya uyum sağlayan daha akıllı ve entegre makineler tasarlaması kritik hale gelmektedir. Bu nedenle, makinelerin IT/OT sistemleriyle veri alışverişi yapabilecek biçimde tasarlanması artık yalnızca bir yenilik değil, rekabetçi kalabilmenin temel bir şartı olarak değerlendirilmektedir.

Yapay Zeka (AI): Fabrikaları Geleceğe Taşıyan Güç

Yapay zekanın işletmeleri daha verimli hale getirdiği ve çalışanlar için sıradan işleri otomatikleştirdiği artık kimseyi şaşırtmamaktadır. Ancak üretim sektörü özelinde değerlendirildiğinde, yapay zekanın sunduğu olanaklar dijitalleşmeyi çok daha ileri bir boyuta taşımaktadır. Bu teknoloji, sanayinin karmaşık yapısını anlamlandırmaya yardımcı olurken, hata kabul etmeyen kritik sistemleri optimize etmektedir. Diğer bir deyişle, endüstriyel yapay zeka, dijital işletmelerde toplanan verileri somut çözümlere dönüştüren akılcı motordur. Yani yalnızca veriyi görmekle kalmaz, onu üretim için değer yaratan çözümlere dönüştürür.

Yapay zeka destekli yardımcılar (AI copilots), makine üreticilerinin PLC programlamasını hızlandırmasını sağlayarak üretkenliğin artmasına katkıda bulunur.

Yapay zeka, makine üretimini nasıl optimize eder?

Tekrarlayan işlerin otomatizasyonu: Makine üreticileri artık yapay zekayı, mühendislik süreçlerinde tekrarlayan işleri daha verimli hale getirmek için aktif olarak kullanabiliyor. Örneğin; doküman hazırlanması, ölçülendirme ve toleranslandırma gibi tekrarlayan görevler, yapay zeka sayesinde hızlı ve hatasız bir şekilde yürütülebilmektedir. Otomatize edilen bu işler sayesinde mühendisler, zamanlarını yenilikçi çözümlere ayırabilir.

Kritik projelerde zaman tasarrufu: Yapay zeka destekli yardımcılar (AI copilots), makine üreticilerinin PLC programlamasına destek olarak isteğe bağlı, özelleştirilmiş makinelerin daha hızlı üretilmesine destek olmaktadır.

Zor işlerin basitleşmesi: Yapay zeka, makine üreticilerine operasyonel zorluklara proaktif şekilde yanıt verebilecek güçlü araçlar sunmaktadır. Kestirimci bakım analizleri sayesinde makine güvenilirliğini artırırken, müşteriler için en kritik sorunlardan biri olan tahmin edilemeyen duruş süreleri de önemli ölçüde azalmaktadır.

Üretken tasarım (generative design) yapay zekası, makine üreticilerinin inovasyona yaklaşımını da kökten değiştirmektedir. Sayısız tasarım olasılığını hızla analiz eden yapay zeka, fikirden üretime giden süreci hızlandırarak optimum sonuçlara daha kısa sürede ve planlanan bütçe içinde ulaşılmasını sağlamaktadır.

Yapay zeka aynı zamanda tasarım unsurlarını kolay ve akıcı kullanma şansı tanımaktadır. Akıllı komut tahminleri ve yönlendirmeli iş akışları sayesinde, karmaşık görünen görevler sadeleştirilmekte, özellikle yeni kullanıcıların bu araçlara hızlıca adapte olması kolaylaşmaktadır.

Tekrarlayan işlemleri otomatikleştiren ve kapsamlı iş akışlarını optimize eden yapay zeka çözümleri, yalnızca makine tasarım süreçlerini hızlandırmakla kalmaz; aynı zamanda modern üretim araçlarının geliştirilmesinde de yüksek hız ve hassasiyet sağlar. Yapay zekanın daha erişilebilir hale gelmesiyle birlikte, bu değerin organizasyon genelinde yaygınlaştırılması stratejik bir öncelik haline gelmektedir.

Ayrı ayrı çalışan birimleri ortak bir güce dönüştürün

Bir üreticinin dijital bir işletmeye dönüşmesi, yalnızca yeni teknolojileri benimsemekle sınırlı değildir; aynı zamanda veriyi nasıl yönettiği ve iş akışlarını nasıl organize ettiğine de doğrudan bağlıdır. Günümüzde dijitalleşme artık bir seçenek değil, rekabetçi kalabilmenin temel koşuludur. Pazarın giderek hızlandığı bir ortamda doğru ve zamanında kararlar alabilmek, veriye dayalı bir yaklaşımı zorunlu kılmaktadır. Bu dönüşümün merkezinde, şirket genelindeki tüm verilerin birleştiği, tek ve güvenilir bir bilgi kaynağının (single source of truth) oluşturulması yer alır. Farklı departmanlardan gelen bilgi akışlarının birbirine bağlandığı bu yapı yalnızca karar alma süreçlerini hızlandırmakla kalmaz; aynı zamanda organizasyonun tamamının ortak bir dilde iletişim kurmasını sağlar.

Tek bir veri akışıyla beslenen dijital ikiz, tüm üretim ortamının sanal olarak modellenmesine olanak tanır. Verinin sürekli, anlamlı ve doğru şekilde akması sayesinde organizasyonlar yalnızca mevcut durumu takip etmekle kalmaz; aynı zamanda sürdürülebilir gelişimi yönlendirecek stratejik bir bakış açısı kazanır. Bu yaklaşım, şirketlerin hem varlıklarını hem de süreçlerini sürekli iyileştirerek daha esnek, çevik ve yüksek performanslı bir yapıya dönüşmesini mümkün kılar.

Optimizasyon bugünden başlar

Makine üreticileri için dijital işletme modeli, işin her yönünü dönüştüren yenilikçi bir yaklaşımı temsil eder. Bu modelde tasarım, üretim, bakım ve yönetim gibi tüm süreçler; veri, otomasyon ve gerçek zamanlı içgörülerle entegre şekilde çalışır. Kapsamlı bir dijital ikizin entegrasyonu, dijital iş akışlarının kurulması ve yapay zekanın etkin kullanımı sayesinde, firmalar geçmişin parçalı ve verimsiz sistemlerinin ötesine geçebilme cesareti gösterebilmektedirler. Bu dönüşüm yalnızca bugünün zorluklarını aşmakla kalmaz, aynı zamanda gelecekte karşılaşılabilecek belirsizliklere karşı da daha dayanıklı ve esnek bir yapı sunar. Her geçen gün daha fazla şirketin bu yaklaşımı benimsemesi, dijital işletme modelinin sürdürülebilir çeviklik ve uzun vadeli başarı için vazgeçilmez olduğunu açıkça ortaya koymaktadır.

Dijital dönüşümün sağladığı temel faydalar:

Çeviklik: Dijital bir altyapı, şirketlerin değişen pazar ihtiyaçlarına hızla uyum sağlamasını, gerektiğinde hızlı kararlar vermesini ve operasyonel verimliliğini artırmasını mümkün kılar.

Şeffaflık: Operasyonları birbirine bağlayan dijital sistemler, verimsizlikleri görünür kılarak sürdürülebilirlik ve maliyet avantajı sağlar.

Yeni teknolojilere adaptasyon: Dijital bir işletme olarak hareket eden makine üreticileri, robotikten yapay zekaya kadar yeni nesil teknolojileri çok daha kolay entegre ederek kaliteyi artırabilir ve rekabette bir adım öne geçebilirler.

Dijital işletme yaklaşımının temel bileşenleri arasında, ürünün üretim sürecinin ve performansının kapsamlı bir kopyası olan dijital ikiz (digital twin), bu ikizin tüm unsurlarını bir araya getiren ve sürece odaklanan veri akışı dijital zincir (digital thread) ve bu verileri analiz etmek, öngörüler sağlamak ve otomasyonu daha akıllı hale getirmek için yapay zeka (AI) destekli araçlar yer almaktadır. Bu üç unsur birlikte çalışarak yazılım tabanlı otomasyon (software-defined automation, SDA) vizyonuna doğru güçlü bir adım atılır. Böylece geleneksel olarak fiziksel donanımlarla yapılan işlemler, artık yazılımla kontrol edilir hale gelir.

Kapsamlı Dijital İkiz: Yazılım Tabanlı Otomasyonun Temeli

Dijital işletmenin merkezinde, ölçeklenebilir ve kapsamlı bir dijital ikiz yer almaktadır. Bu yapı, yazılım ve otomasyon dahil olmak üzere, ürün ve üretim yaşam döngülerinin kesintisiz entegrasyonunu mümkün kılarak üreticilere ürünleri, üretimi ve süreçlerini uçtan uca tasarlama, simüle etme, test etme, iyileştirme ve doğrulama gücü kazandırır.

Şirketler, güçlü simülasyon araçları sayesinde ürünler sanal ortamda modellenerek hem kalite analizleri gerçekleştirilebilir hem de tasarım döngüleri kısaltılarak maliyetler azaltılabilir. Ürünün piyasaya çıkmadan önce son kullanıcı tarafından nasıl kullanılacağını öngörmek de bu sayede mümkün olur. Ayrıca, teslim edilen ürünlerin dijital ikiz performansı da izlenebilir; bu da satış sonrası güçlü bir destek mekanizması sunarken, aynı zamanda bu verilerin sonraki tasarım ve mühendislik süreçlerine entegre edilmesini sağlar.

Kapsamlı dijital ikiz sayesinde makine üreticileri, operatörlerin dijital dönüşüm hedeflerine etkin bir şekilde ulaşmalarına destek olabilir. Buna ek olarak aşağıdaki kazanımları elde edebilirler:

Sürdürülebilirlik: Sürdürülebilirlik, üretim başlamadan önce, tasarım önce masasında şekillenir. Simülasyonlar sayesinde ürünler dijital ortamda test edilerek daha verimli tasarlanır, böylece hem israf azaltılır hem de çevresel etki en aza indirilir.

Dijital ortamda optimum tasarım: Makine üreticileri, tasarımlarını dijital ortamda çalışarak, sayısız farklı varyasyonu rahatça deneyebilir, en verimli ve yüksek performanslı makine tasarımını ortaya çıkartabilirler.

Sanal simülasyon ve doğrulama: Makine üreticileri, tasarımlarını gerçek hayatta üretip test etmek yerine, sanal ortamda simülasyonlarla test edebilirler. Bu sayede gerçek prototip üretimine ihtiyaç azalırken ürünün piyasaya daha çabuk sürülmesi sağlanır.

Makine üreticisi, sahip olduğu dijital ikiz teknolojisinden elde ettiği verileri kullanarak, potansiyel müşterilerinin artan ihtiyaçlarını çok daha etkili bir şekilde karşılayabilmektedir. Bu sayede, yalnızca fiziksel makineler sunmakla kalmaz, aynı zamanda dijital çözümlerle birlikte kestirimci bakım, üretim optimizasyonu ve kalite iyileştirme gibi ileri düzey kabiliyetlere ek olarak, operasyonel maliyetler azaltılırken arıza süreleri de minimuma indirilir.

Bu teknolojinin faydaları, servis sağlayıcılar tarafından da somut biçimde deneyimlenmektedir. Bu dönüşüme öncülük eden Siemens, dünya genelinde 300.000’den fazla müşteriye hizmet veren proses ve tesis otomasyonu lideri Festo ile iş birliği içindedir. Bu ortaklık sonucunda; motorlar, aktüatörler ve sensörler gibi ekipmanların yer aldığı makinelerin kinematik ve fiziksel hareketlerini dijital ortamda tasarlamaya, simüle etmeye ve sanal olarak devreye almaya olanak tanıyan yenilikçi bir çözüm geliştirilmiştir. Böylece, makineler daha hızlı devreye alınabilmekte, ön hazırlık testler hazırlanabilmekte ve sistemler gerçeğe en yakın şekilde dijital olarak optimize edilmektedir. Bu disiplinler arası sistem mühendisliği sayesinde; makine, elektrik ve yazılım mühendisleri ile otomasyon uzmanları, müşteri ihtiyaçlarına göre konseptler geliştirip, test edip alternatif tasarımlar ortaya çıkarabilmektedir. Mechatronics Concept Designer yazılımı sayesinde bu disiplinlerden mühendisler eş zamanlı çalışarak, proje geliştirme süresi %30’a varan oranlarda düşürdükleri gözlemlenmiştir.

Bu yazılım, aynı zamanda makinayı kullanan nihai müşterinin de dijital ikiz teknolojisinden faydalanarak sistemi sanal ortamda devreye almasına olanak tanımaktadır. Makinenin dijital modeli, gerçek kontrol sistemiyle entegre edilerek sistemin tamamı sanal ortamda test edilebilir. Böylece fiziksel kuruluma geçmeden önce olası hatalar tespit edilir ve sistemin doğru çalıştığından emin olunur. Üstelik, çalışma sırasında sistem sürekli olarak izlenebilir; böylece olası arızalar önceden tahmin edilerek bakım işlemleri planlı şekilde gerçekleştirilir, beklenmedik duruşlar en aza indirilir ve üretim sürekliliği sağlanır.

Sonuç olarak, kapsamlı dijital ikiz hem üreticiler hem de kullanıcılar açısından tasarım ve üretim süreçlerini optimize etmek için kritik öneme sahiptir. Bu yönüyle, hızla değişen sanayi ihtiyaçlarına yanıt verebilmek adına vazgeçilmez bir araç haline gelmiştir.

Dijital Zincir: Bütünleşik Süreçlerin Çatısı

Dijital işletme yapısının bir diğer kritik unsuru olan dijital zincir, bir ürün ya da varlığın yaşam döngüsü boyunca kesintisiz veri akışını sağlayan bütünleşik bir yapıdır. Dijital ikizin tüm bileşenlerini bir araya getirerek işletme genelinde bütüncül bir yapıya dönüştüren bu mekanizma sayesinde, farklı sistemlerde dağınık biçimde bulunan veriler tek bir akıllı yapı altında toplanır.

Böylece bu veriler anlam kazanarak kurumsal düzeyde değerli bir bilgiye, yani “kolektif zeka”ya dönüşür.

Dijital zincir, bir varlık, ürün veya süreç boyunca verinin kesintisiz şekilde akmasını sağlar. (Image credit: Siemens)

Dijital zincir, bir metro hattı gibi düşünülebilir. Nasıl ki bir metro ağı şehirdeki tüm durakları birbirine bağlıyorsa, dijital iş akışı da verileri kurum içindeki tüm birimler arasında yönlendirerek bağlantı kurar. Her veri noktası bir durak gibi çalışır ve bu ağ sayesinde bilgi doğru zamanda doğru noktaya ulaşır. Şirketler dijital dönüşüm yolunda olgunlaştıkça, bu ağı genişleterek daha fazla departmanı entegre edebilir. Böylece tüm organizasyon, hızlı, çevik ve iş

ihtiyaçlarına anında yanıt verebilen tek bir yapı haline gelir.

Peki dijital zincir gerçekte nasıl işlemektedir? Bunun en güzel örneklerinden biri, bilgi teknolojileri (IT) ile operasyonel teknolojilerin (OT) birleştirilmesidir. Eskiden bu iki dünya birbirinden kopuk, adeta ayrı evrenler gibiydi. IT tarafı daha çok yazılım, veri ve ağlarla ilgilenirken; OT tarafı fabrikalardaki makineler, sensörler ve üretim hatlarıyla meşguldü. Dijital zincir bu kopukluğu ortadan kaldırır; tasarımdan üretime kadar tüm süreçler arasında kesintisiz bir bilgi akışı sağlar. Bu yakınsama sayesinde veri, organizasyon geneline kolayca aktarılarak bir geri besleme döngüsü (closed loop) oluşturulur.

Geniş bir endüstriyel çözüm ve komponent portföyüne sahip çok uluslu bir şirket olan Danfoss, müşteri ihtiyaçlarına en uygun ürün modellerini ve seçeneklerini sunmaktadır. Danfoss’un müşterilerine en iyi şekilde hizmet verebilmesinin temelinde, uçtan uca esnek bir bilgi teknolojisi (IT) mimarisi yatmaktadır. Şirket için üretim operasyonlarını dijitalleştirmek, yüksek kaliteyi tekrarlanabilir ve veriye dayalı kararlarla güvence altına alması anlamına gelmektedir.

Danfoss’un üretim operasyonlarını dijitalleştirmesinde önemli bir rol oynayan Siemens Opcenter yazılımı, şirketin geniş ürün portföyünü destekleyen bir temel oluşturur. Danfoss Mühendislik ve Üretimden Sorumlu Kıdemli BT Direktörü Allan Pedersen bu durumu şöyle açıklamaktadır “IT perspektifinden baktığımızda, tek ve bütünleşik bir araç kullanmak bize büyük avantaj sağlamaktadır. Farklı lokasyonlardan gelen ihtiyaçları tek bir platformda birleştirebiliyoruz. Bu sayede işlerimizi çok daha hızlı hayata geçirebiliyoruz, çünkü elimizde zaten hazır bir şablon oluyor.”

IT/OT birleşimi aynı zamanda üretim ortamının kapsamlı bir dijital ikizinin oluşturulmasını da mümkün kılmaktadır. Üretim sistemlerinden gelen veriler dijital modele entegre edilerek sistemin daha isabetli ve değişen koşullara karşı daha uyumlu hale gelmesi sağlanır. Gerçek zamanlı bağlantı sayesinde yöneticiler, beklenmedik durumlara veya ani değişimlere daha hızlı yanıt verebilir.

Giderek daha fazla üretici, IT ve OT sistemlerini entegre eden çözümleri benimsedikçe, makine üreticilerinin de bu yapıya uyum sağlayan daha akıllı ve entegre makineler tasarlaması kritik hale gelmektedir. Bu nedenle, makinelerin IT/OT sistemleriyle veri alışverişi yapabilecek biçimde tasarlanması artık yalnızca bir yenilik değil, rekabetçi kalabilmenin temel bir şartı olarak değerlendirilmektedir.

Yapay Zeka (AI): Fabrikaları Geleceğe Taşıyan Güç

Yapay zekanın işletmeleri daha verimli hale getirdiği ve çalışanlar için sıradan işleri otomatikleştirdiği artık kimseyi şaşırtmamaktadır. Ancak üretim sektörü özelinde değerlendirildiğinde, yapay zekanın sunduğu olanaklar dijitalleşmeyi çok daha ileri bir boyuta taşımaktadır. Bu teknoloji, sanayinin karmaşık yapısını anlamlandırmaya yardımcı olurken, hata kabul etmeyen kritik sistemleri optimize etmektedir. Diğer bir deyişle, endüstriyel yapay zeka, dijital işletmelerde toplanan verileri somut çözümlere dönüştüren akılcı motordur. Yani yalnızca veriyi görmekle kalmaz, onu üretim için değer yaratan çözümlere dönüştürür.

Yapay zeka destekli yardımcılar (AI copilots), makine üreticilerinin PLC programlamasını hızlandırmasını sağlayarak üretkenliğin artmasına katkıda bulunur.

Yapay zeka, makine üretimini nasıl optimize eder?

Tekrarlayan işlerin otomatizasyonu: Makine üreticileri artık yapay zekayı, mühendislik süreçlerinde tekrarlayan işleri daha verimli hale getirmek için aktif olarak kullanabiliyor. Örneğin; doküman hazırlanması, ölçülendirme ve toleranslandırma gibi tekrarlayan görevler, yapay zeka sayesinde hızlı ve hatasız bir şekilde yürütülebilmektedir. Otomatize edilen bu işler sayesinde mühendisler, zamanlarını yenilikçi çözümlere ayırabilir.

Kritik projelerde zaman tasarrufu: Yapay zeka destekli yardımcılar (AI copilots), makine üreticilerinin PLC programlamasına destek olarak isteğe bağlı, özelleştirilmiş makinelerin daha hızlı üretilmesine destek olmaktadır.

Zor işlerin basitleşmesi: Yapay zeka, makine üreticilerine operasyonel zorluklara proaktif şekilde yanıt verebilecek güçlü araçlar sunmaktadır. Kestirimci bakım analizleri sayesinde makine güvenilirliğini artırırken, müşteriler için en kritik sorunlardan biri olan tahmin edilemeyen duruş süreleri de önemli ölçüde azalmaktadır.

Üretken tasarım (generative design) yapay zekası, makine üreticilerinin inovasyona yaklaşımını da kökten değiştirmektedir. Sayısız tasarım olasılığını hızla analiz eden yapay zeka, fikirden üretime giden süreci hızlandırarak optimum sonuçlara daha kısa sürede ve planlanan bütçe içinde ulaşılmasını sağlamaktadır.

Yapay zeka aynı zamanda tasarım unsurlarını kolay ve akıcı kullanma şansı tanımaktadır. Akıllı komut tahminleri ve yönlendirmeli iş akışları sayesinde, karmaşık görünen görevler sadeleştirilmekte, özellikle yeni kullanıcıların bu araçlara hızlıca adapte olması kolaylaşmaktadır.

Tekrarlayan işlemleri otomatikleştiren ve kapsamlı iş akışlarını optimize eden yapay zeka çözümleri, yalnızca makine tasarım süreçlerini hızlandırmakla kalmaz; aynı zamanda modern üretim araçlarının geliştirilmesinde de yüksek hız ve hassasiyet sağlar. Yapay zekanın daha erişilebilir hale gelmesiyle birlikte, bu değerin organizasyon genelinde yaygınlaştırılması stratejik bir öncelik haline gelmektedir.

Ayrı ayrı çalışan birimleri ortak bir güce dönüştürün

Bir üreticinin dijital bir işletmeye dönüşmesi, yalnızca yeni teknolojileri benimsemekle sınırlı değildir; aynı zamanda veriyi nasıl yönettiği ve iş akışlarını nasıl organize ettiğine de doğrudan bağlıdır. Günümüzde dijitalleşme artık bir seçenek değil, rekabetçi kalabilmenin temel koşuludur. Pazarın giderek hızlandığı bir ortamda doğru ve zamanında kararlar alabilmek, veriye dayalı bir yaklaşımı zorunlu kılmaktadır. Bu dönüşümün merkezinde, şirket genelindeki tüm verilerin birleştiği, tek ve güvenilir bir bilgi kaynağının (single source of truth) oluşturulması yer alır. Farklı departmanlardan gelen bilgi akışlarının birbirine bağlandığı bu yapı yalnızca karar alma süreçlerini hızlandırmakla kalmaz; aynı zamanda organizasyonun tamamının ortak bir dilde iletişim kurmasını sağlar.

Tek bir veri akışıyla beslenen dijital ikiz, tüm üretim ortamının sanal olarak modellenmesine olanak tanır. Verinin sürekli, anlamlı ve doğru şekilde akması sayesinde organizasyonlar yalnızca mevcut durumu takip etmekle kalmaz; aynı zamanda sürdürülebilir gelişimi yönlendirecek stratejik bir bakış açısı kazanır. Bu yaklaşım, şirketlerin hem varlıklarını hem de süreçlerini sürekli iyileştirerek daha esnek, çevik ve yüksek performanslı bir yapıya dönüşmesini mümkün kılar.

Optimizasyon bugünden başlar

Makine üreticileri için dijital işletme modeli, işin her yönünü dönüştüren yenilikçi bir yaklaşımı temsil eder. Bu modelde tasarım, üretim, bakım ve yönetim gibi tüm süreçler; veri, otomasyon ve gerçek zamanlı içgörülerle entegre şekilde çalışır. Kapsamlı bir dijital ikizin entegrasyonu, dijital iş akışlarının kurulması ve yapay zekanın etkin kullanımı sayesinde, firmalar geçmişin parçalı ve verimsiz sistemlerinin ötesine geçebilme cesareti gösterebilmektedirler. Bu dönüşüm yalnızca bugünün zorluklarını aşmakla kalmaz, aynı zamanda gelecekte karşılaşılabilecek belirsizliklere karşı da daha dayanıklı ve esnek bir yapı sunar. Her geçen gün daha fazla şirketin bu yaklaşımı benimsemesi, dijital işletme modelinin sürdürülebilir çeviklik ve uzun vadeli başarı için vazgeçilmez olduğunu açıkça ortaya koymaktadır.

Rahul Garg, Siemens Digital Industries Software bünyesinde Endüstriyel Makinelerden Sorumlu Başkan Yardımcısı olarak görev yapmaktadır. Küresel iş geliştirme stratejilerinin tanımlanması ve hayata geçirilmesinin yanı sıra, sektör özelinde yenilikçi çözümler geliştirilmesinden sorumludur. Ekibiyle birlikte, sektörün öncelikli ihtiyaçlarını belirleyerek bu ihtiyaçlara yönelik çözümler üretmekte ve makine sanayisinin karşılaştığı yeni ve gelişen konulara yönelik vizyoner liderlik sunmaktadır.